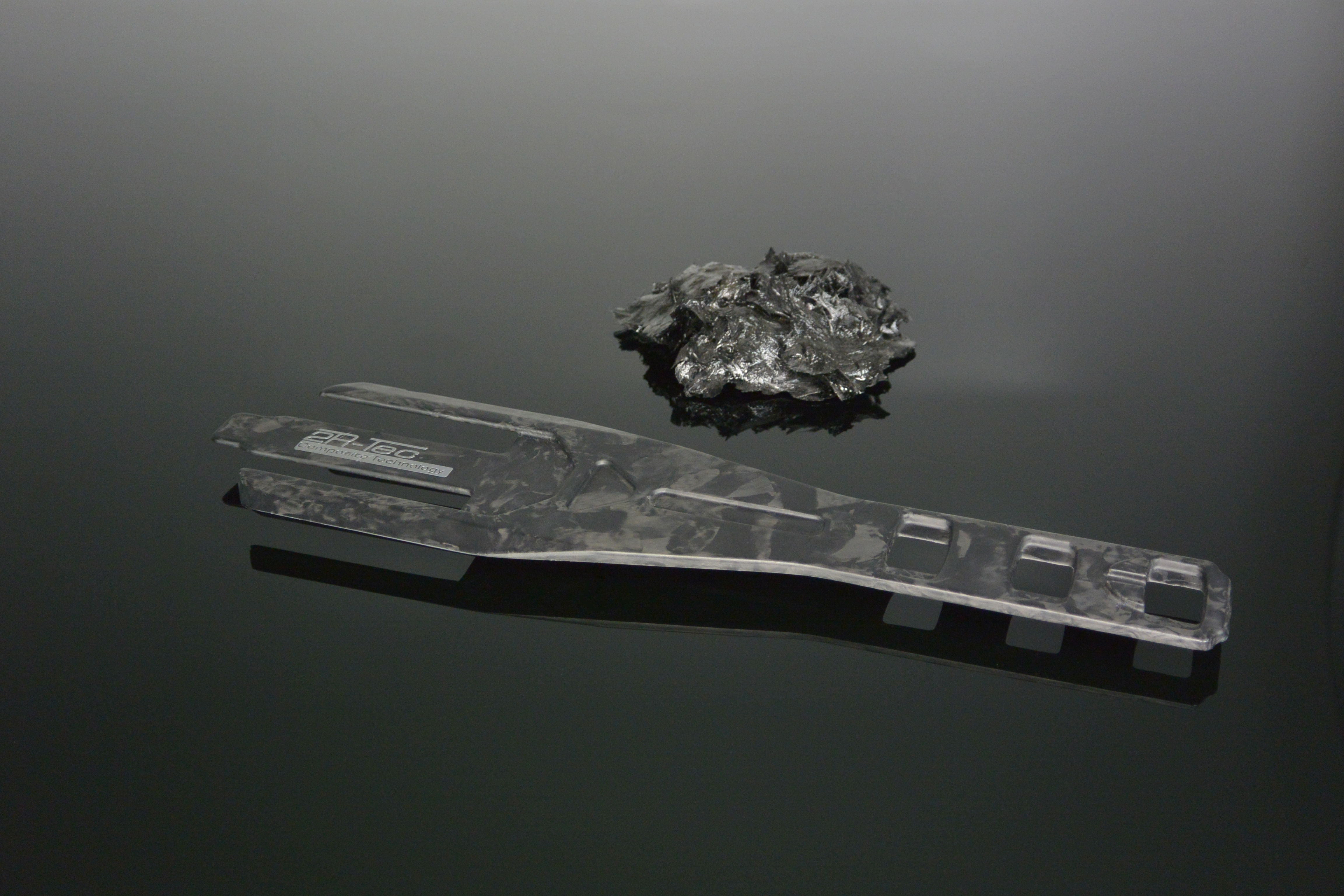

2R-Tec Composites

Serien- und Großserienbauteile aus

Faserverbundwerkstoffen

Das Unternehmen

Der Unternehmensschwerpunkt der 2R-Tec GmbH & Co. KG ist die Serien- u. Großserienherstellung von Bauteilen aus Faserverbundwerkstoffen auf recyclebarer Thermoplastbasis sowie hochreaktiven Duroplasten.

Eine große Fertigungstiefe, welche beginnend mit der Auslegung des Bauteiles, der Konstruktion des Formwerkzeuges, Werkzeugbau, der Serienfertigung von Faserverbund-Bauteilen bis hin zur Oberflächenveredelung reicht, ermöglicht flexibles und zeitnahes Handeln in nahezu jedem Prozessschritt.

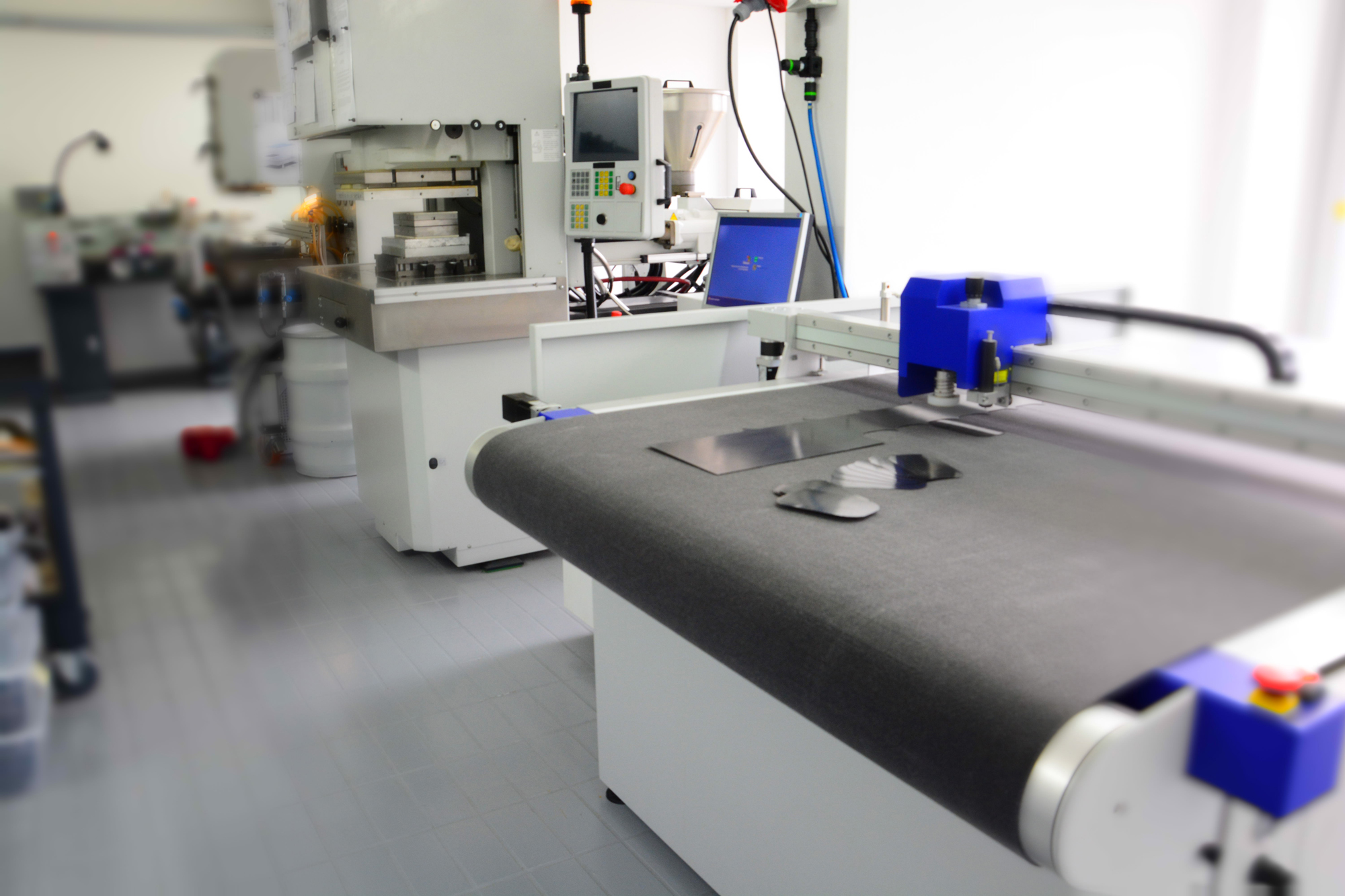

Ein moderner Maschinenpark für die Verarbeitung der Faserverbundwerkstoffe – gepaart mit unserem Rapidformverfahren- ermöglicht eine rationelle Serienfertigung von großen Stückzahlen und ist Garant für höchste Qualität.

Daraus ergibt sich ein großer Nutzen für unsere Kunden, um mit den leichten, hochfesten Composite-Materialien neue Märkte zu erschließen.

Unser Ziel ist es, durch ständige Verbesserung rationellere Fertigungsverfahren mit reproduzierbaren Prozessen für die Serienherstellung von Bauteilen aus Faserverbundwerkstoffen mit Thermoplasten und hochreaktiven Duroplasten als Matrix zu entwickeln.

Dabei können wir auf eine langjährige Erfahrung im Bereich Faserverarbeitung, Kunststofftechnik sowie Formen-und Vorrichtungsbau zurückgreifen

Die Firma 2R-Tec ist in Deutschland, ca. 100 km nördlich von Frankfurt/Main, in Dautphetal (Mittelhessen) ansässig. Diese idyllische Gegend ist eine Hochburg des Formen- und Werkzeugbaus sowie der Kunststoffverarbeitung für die Automobilindustrie.

Wir laden Sie nun ein, sich auf unserer neuen Website ein umfassendes Bild über unser Unternehmen und unseres breiten Angebotes zu machen.

2R-Tec GmbH & Co. KG

Verwaltung & Technikum

Hornweg 4a

35232 Dautphetal

Telefon: +49 (0)6466 / 911 4-66

E-Mail: info@2r-tec.de

Serienfertigung

SERIENFERTIGUNG

Reproduzierbare Qualität in Serie

Zur Produktion hochwertiger Composite gehören optimale und überwachte Fertigungsbedingungen.

Neben den überwachten Maschinen- und Werkzeugdaten wie Kavitätsinnendruckmessung, etc. sind Parameter wie Staubanteile,

Luftfeuchte und Temperatur nur einige der prozessüberwachten Größen, welche als Rahmenbedingungen für reversible

Produktionsbedingungen in Serien- und Großserienfertigung erforderlich sind.

Unter optimalen Bedingungen fertigen wir Composites auf kontinuierlichen, linearen Fertigungslinien mit eigens entwickelten Verfahren, welche je nach Bauteil Losgrößen von über 100.000 Einheiten pro Jahr gewährleisten.

Mittlere Serien > 10.000 pcs./y

Großserien > 100.000 pcs./y

Qualität

Entwicklung

ENTWICKLUNG

höher • schneller • weiter - wir entwickeln stetig

Immer neue Aufgaben und Anforderungen an die Materialien der Bauteile und die Fertigungsprozesse erfordern eine permanente Entwicklungsarbeit.

Ob chemische oder mechanische Versuche, wir versuchen das Optimum an Qualität und Prozessablauf individuell auf die erforderlichen Größen zu erreichen.

Konstruktion

KONSTRUKTION

CAD/CAM – Konstruktion mit Kontrolle

Mit modernsten CAD-Systemen konstruieren wir Bauteile, Formwerkzeuge und für die Serienproduktion erforderliche Vorrichtungen.

Die Umwandlung der CAD-Daten in Maschinendaten (CAM) mit Kontrolle und Ableich der Form- oder Bauteiltoleranzen garantiert geringste Abweichungen ihrer Sollwerte.

3D-Digitalisierung

3D-Digitalisierung

3D-Scanning – das schnelle Erstellen von Daten

Das 3D-Scanning ermöglicht ein schnelles und flexibles Digitalisieren der Abmessungen von Modellen, Werkzeugen, Prototypen und vielen anderen beliebig geformten Gegenständen unabhängig von der Werkstoffart in Echtzeit.

Als berührungsloses Verfahren liefert das 3D-Scanning die exakten Daten der Bauteilgeometrie, wobei die Größe des zu scannenden Bauteiles von 1 mm bis zu 10 m betragen kann.

Aus diesen Daten können Volumenmodelle zur Abgleichung von Toleranzen mit CAD-Konstruktionsdaten abgeglichen werden oder gar neue Formwerkzeuge und Modelle erstellt werden.

Modellbau

Ein Modell – es zahlt sich immer aus

Ein wesentlicher Bestandteil von der Entwicklungsphase bis zur Serienproduktion sind Modelle und Prototypen, welche sich oftmals schon beim ersten Meeting bezahlt machen. Insbesondere bei gewichts-/steifigkeitsrelevanten Entwicklungen ist massenmäßig oftmals noch ein Überschuss festzustellen, was bei Eliminierung nochmals zur Verbesserung des STW-Wertes (stiffness-to-weight) beiträgt Für die Serienfertigung benötigte Vorrichtungen (z. B. für Bearbeitung, Lagerung, Lackierung und Transport) sind Umfang des Modell- und Vorrichtungbaues.

Topics:

Funktionsmodelle, Anschauungs-Modelle aus Aluminum, Kunststoff oder entsprechende Composites wie Carbon etc.

Messlehren zur Kontrolle bei laufender Produktion

Nullpunkt-Spannvorrichtungen für die mechanische Bearbeitung

Linearführungen und Antriebe für Serienprozesse

Lackiervorrichtungen, Halterungen

Mechanische Bearbeitung

MECHANISCHE BEARBEITUNG

Bauteil-Bearbeitung – die Präzision macht den Unterschied

Die Bearbeitung von Faserverbundwerkstoffen erfordert je nach Fasertyp den Einsatz unterschiedlicher Bearbeitungsverfahren und stellt eine hohe Herausforderung an das Schnittwerkzeug, die Spannvorrichtung und Maschine.

Spezielle Nullpunkt-bezogene Spannsysteme gewährleisten reversible präzise Bearbeitung und schnelle Wechsel der Spannwerkzeuge.

Vielachsige simultane CNC Bearbeitung

Rein-Wasserstrahlschneiden

Lasern

Stanzen

Kanten- und Oberflächenbearbeitung

Oberflächen Veredelung

OBERFLÄCHEN VEREDELUNG

Auf das Finish kommt es an

Basierend der Anforderung an die Oberflächen, sowie der Losgröße, kommen verschiedene Beschichtungsverfahren und Lacksysteme zum Einsatz.

Inmould-Coating IMC

Wasserlack-basierende Beschichtungen

reduziert-lösemittelhaltige Lacksysteme

UV-härtende Lacke

Für größere Serien bietet der reversible Prozeß der Tauchlackierung mit UV-Lacken, welche eine hervorragende Kratzbeständigkeit besitzen, eine ideale Lösung des Beschichtens mit extrem kurzen Zykluszeiten.

Bei Klein- und Nullserien sowie Prototypen oder gr0ßen Bauteilen bis zu einer Losgröße von 300 Stück, ist das händische Auftragen von Lack im Spritzverfahren in einem Spritzstand zu favorisieren.

Topics:

Direktbeschichtung in beheizten Formwerkzeugen mit Inmould-Coating

Beschichtung von Großserien im Sprüh- oder Tauchverfahren

Labeln durch Tampondruck bei Serienbauteilen

händisches Lackieren von Klein- und Nullserien im Spritzstand

Anwendungen

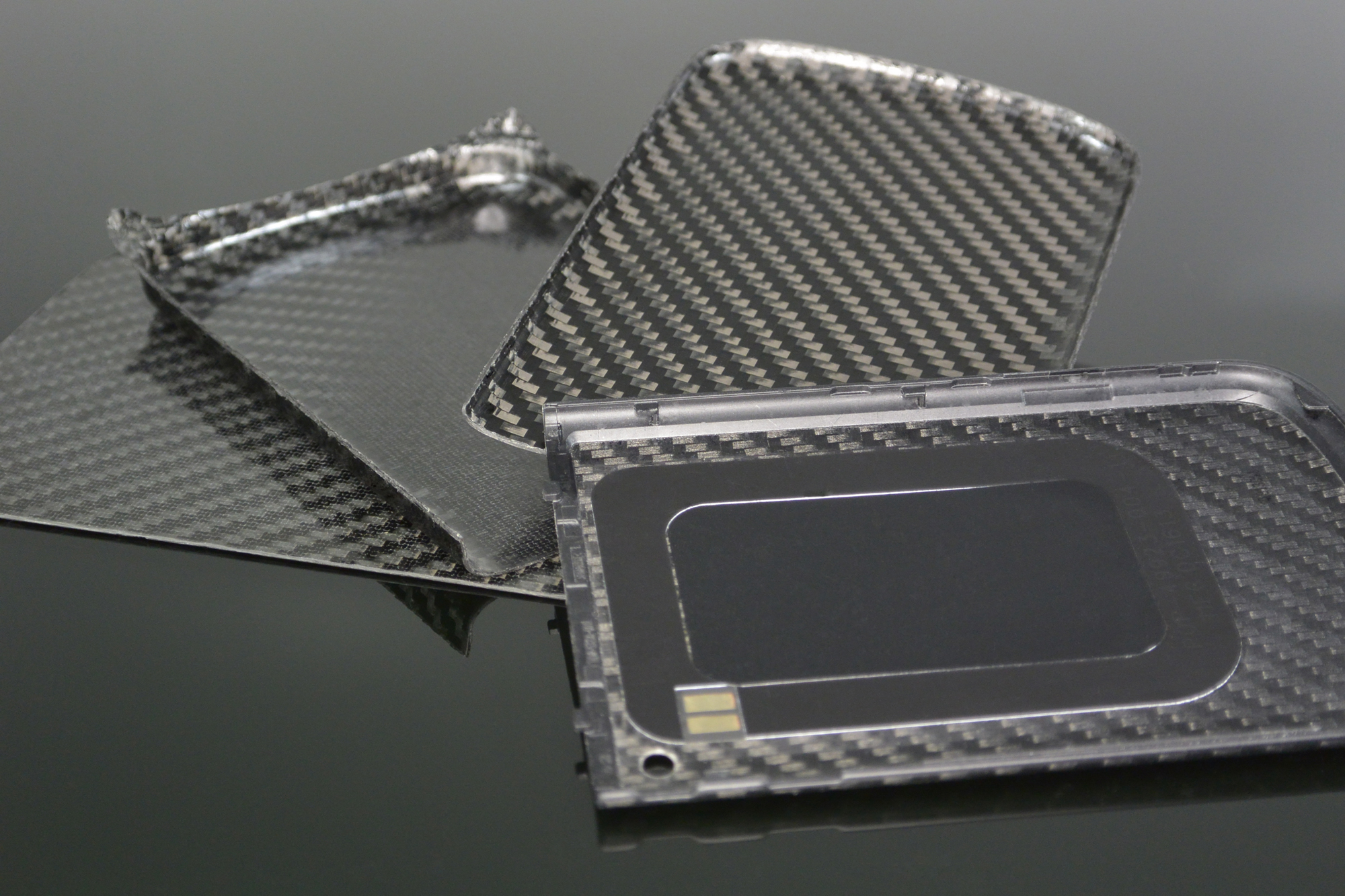

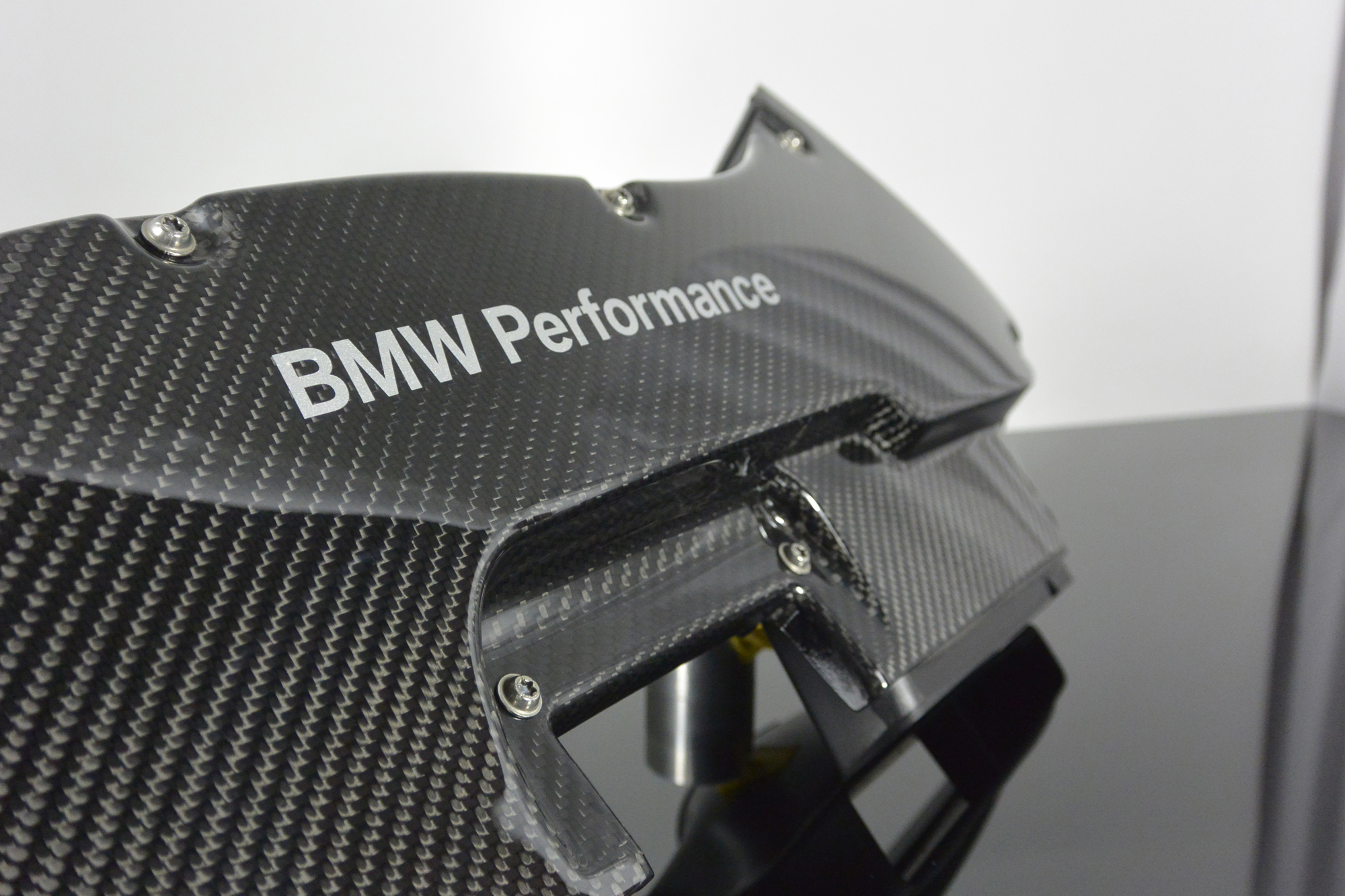

Automobil- u. Fahrzeugbau (Interieur- und Exterieur-Bauteile, Brennstoffzellen)

Luft- und Raumfahrt

Alternative Energien (Windkraft, Photovoltaik, Brennstoffzellen, etc.)

Maschinenbau (Maschinen aller Art, Messtechnik, etc.)

Medizintechnik (Geräte, Röntgenzubehör, Orthesen, etc.)

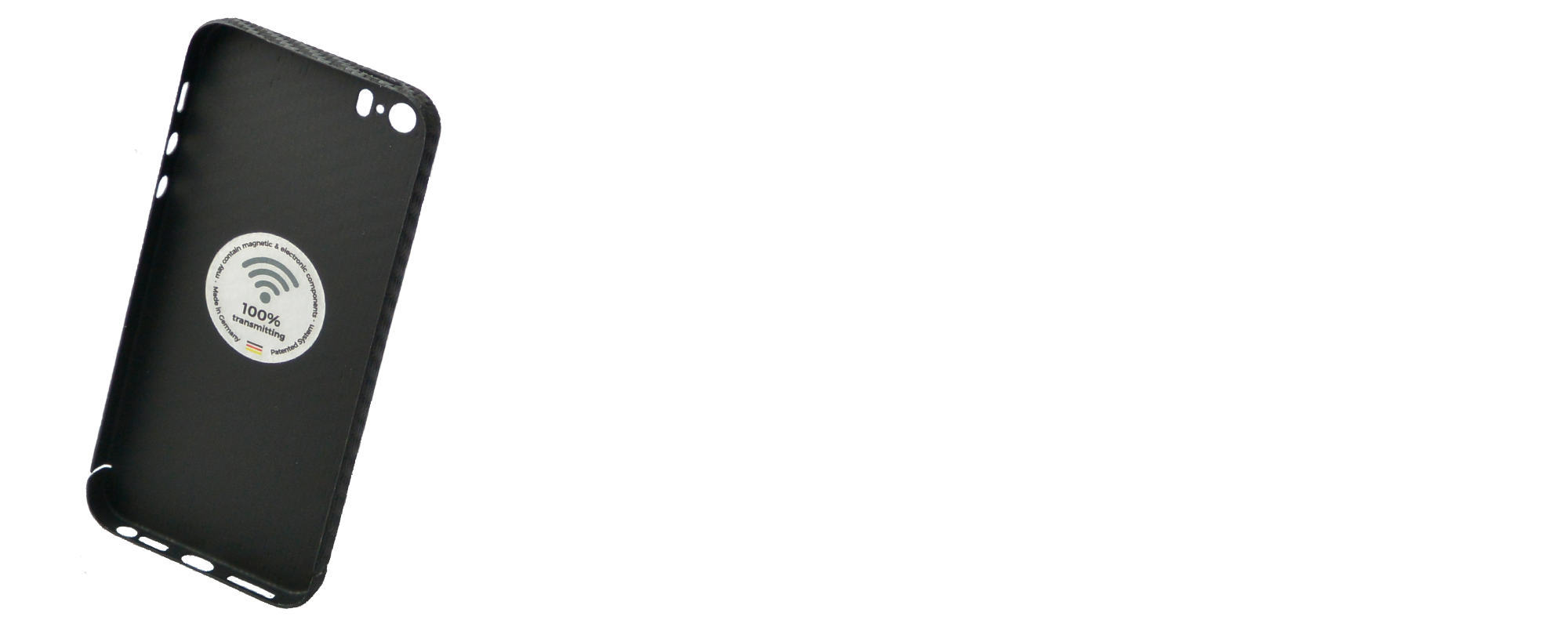

Elektronik-Industrie (Gerätegehäuse und Abdeckungen,

Kabel, Platinen, Akkus, Energiespeicher, etc.)

Sport-Industrie (Sportgeräte u. Zubehör, etc.)

Lifestyle-Industrie (Reisekoffer, Schreibgeräte, Brillengestelle, etc.)

Wehrsektor (Fahrzeugteile, Antiballistische Bekleidung, etc.)

Bauindustrie (Carbonbeton, Brücken, statisch tragende Bauteile und Profile)

Rapid-Forming

Rapid-Forming

High Speed – bei der Herstellung von Composites

Das Rapid-Formverfahren ist ein in Ablauf und Zykluszeit optimiertes

Verfahren zur Herstellung von Faserverbundbauteilen mittlerer bis großer Losgrößen.

Dabei können unter optimalen Vorraussetzungen von Prozess, Bauteil und

Formwerkzeug bis zu mehreren tausend Composite-Bauteile pro Tag,

ob Thermoplast- oder Duroplast stabilisierte Gewebe, hergestellt werden.

Bei großen Stückzahlen ist der Einsatz von variothermen Formwerkzeugen

aus Stahl mit automatischer Auswerfereinrichtung etc. erforderlich.

Diese variothermen Werkzeuge sind in der Regel kavitätsnah über Induktion beheizt

und werden zyklisch zum Formprozess mit einem

flüssigen Medium oder Gas wieder auf

Entformungstemperatur zurückgekühlt.

Der Vorteil dieser sehr speziellen Werkzeuge ist der extrem schnelle Heiss-/Kaltzyklus.

Eine optimierte und automatisierte Fertigungslinie angefangen mit dem

präzisen CNC-Zuschnitt der technischen Gewebe, dem Transport des Gewebes,

sowie dem eigentlichen vollautomatisch gesteuertem Prozess der Formgebung,

ist Garant für reproduzierbare Fertigungsprozesse und hochwertige Bauteile

aus Faserverbundwerkstoff.

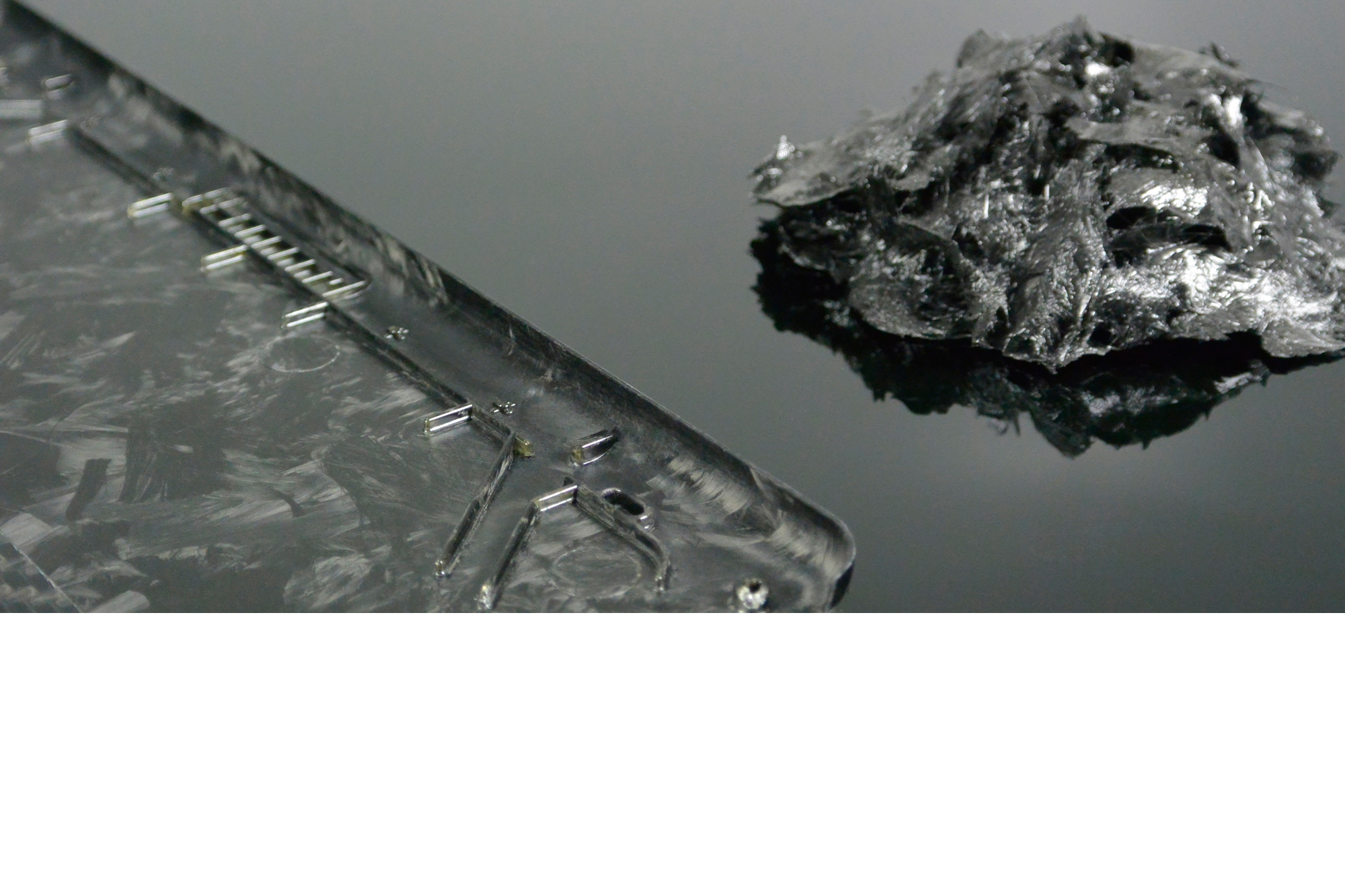

Umwelt

Umwelt

Ökologische und ökonomische Vorteile

Wichtige Aspekte für die Zukunft sind die Betrachtungsweise

ökologischer und ökonomischer Gesichtspunkte sowie die

Rohstoff-/Ressourcen-Schonung, welche auch durch

gesetzgeberische Initiativen (Reduzierung der CO2-Emmision)

immer mehr in den Vordergrund rücken.

So wird für die Prozesskette vom Rohstoff Kohlenstoff,

welcher nahezu unbegrenzt zur Verfügung steht,

bis zum fertigen Carbon-Bauteil nur ca. 25% der Energie

benötigt wie für ein gleichartiges Bauteil aus Stahl.

Desweiteren entfallen aufwendige und umweltbelastende

Antioxidationsverfahren wie z. B. das Verzinken in elektrolytischen Bädern.

Auch der sinkende Energieaufwand für die Bewegung der Leichtbauteile,

beispielsweise der Einsatz an einem Fahrzeug,

fließt positiv in die Gesamtenergiebilanz ein,

was eine signifikante Senkung der Betriebskosten zu Folge hat.

Als aktuelles Beispiel sei hier der neue Dreamliner von Boeing genannt,

welcher zu 50% aus Carbon besteht, und durch die Gewichtseinsparung

17 – 20% weniger Treibstoff benötigt.

Auch die Wartungskosten werden durch den Einsatz der

Composite Materialien um ca. 15% gesenkt.

Topics:

Großserientauglich aber maßgeschneidert

Günstige kontinuierliche Fertigungslinien

Materialien, die Produkte verbessern